футерованный фторопластом фильтр

Фильтры с фторопластом – предмет, который часто вызывает недопонимание. Многие воспринимают их как универсальное решение для защиты оборудования от агрессивных сред. На самом деле, это лишь один из инструментов в арсенале инженера, и правильный выбор, а главное – правильная эксплуатация, имеет решающее значение. Я как инженер с многолетним опытом работы в области технологического оборудования и систем фильтрации, столкнулся с множеством ситуаций, когда 'просто фторопластовый фильтр' оказывался не самым оптимальным вариантом.

Что такое фторопластовая футеровка и зачем она нужна?

Вкратце, фторопластовая футеровка – это покрытие из политетрафторэтилена (PTFE), более известного как тефлон, которое наносится на внутренние поверхности фильтров и других элементов оборудования. Основная задача – обеспечить устойчивость к широкому спектру химических веществ, включая кислоты, щелочи, растворители и другие агрессивные среды. PTFE обладает исключительной химической стойкостью, низким коэффициентом трения, хорошими диэлектрическими свойствами и широким диапазоном рабочих температур. В контексте фильтрации это означает, что фторопластовая футеровка защищает фильтрующий элемент и корпус от коррозии и деградации, значительно продлевая срок его службы и обеспечивая стабильность работы системы.

Однако стоит понимать, что 'фторопласт' – это не серебряная пуля. У него есть свои ограничения. Например, он не обладает высокой термостойкостью, поэтому не подходит для использования в системах с очень высокими температурами. Кроме того, фторопласт может быть подвержен набуханию при контакте с некоторыми растворителями. Важно правильно подбирать тип фторопласта и толщину футеровки в зависимости от конкретных условий эксплуатации.

Реальные проблемы при использовании фторопластовых фильтров

На практике, я неоднократно сталкивался с проблемами, связанными с неправильным применением фторопластовых фильтров. Один из распространенных случаев – это использование фильтра с футеровкой не подходящего типа для конкретной среды. Например, применение стандартного фторопластового фильтра для очистки системы, содержащей фтористые соединения, может привести к его деградации и преждевременному выходу из строя. Это связано с высокой реакционной способностью фтора. Помню, как в одном из предприятий мы установили фильтр для удаления серной кислоты, который впоследствии быстро дал течи – футеровка просто не выдержала агрессивной среды.

Еще одна проблема – это неправильная установка фильтра. Недостаточная герметичность соединения может привести к утечкам и снижению эффективности фильтрации. Особенно это актуально для фильтров с фторопластовой футеровкой, так как трещины и микроскопические дефекты могут стать точками проникновения агрессивной среды. Мы даже однажды потеряли значительное количество дорогостоящего реагента из-за плохо затянутого фланца на фторопластовом фильтре. Контроль качества сборки и регулярная проверка герметичности – обязательные условия эксплуатации.

Сравнение с другими материалами футеровки: плюсы и минусы

Конечно, кроме фторопласта существуют и другие материалы для футеровки фильтров – эмаль, керамика, различные сплавы металлов. Каждый из них имеет свои преимущества и недостатки. Например, эмаль обладает высокой термостойкостью, но может быть хрупкой и подверженной сколам. Керамика также отличается высокой термостойкостью и химической стойкостью, но дороже фторопласта и сложнее в обработке. Металлические сплавы, такие как нержавеющая сталь или титан, обеспечивают высокую прочность и долговечность, но могут быть подвержены коррозии в определенных средах. Выбор материала футеровки – это компромисс между различными факторами, включая стоимость, термостойкость, химическую стойкость и механическую прочность.

В некоторых случаях, когда требуется высокая химическая стойкость к щелочам, например, при работе с гидроксидом натрия, я рекомендую рассмотреть использование PTFE-E-Pure, это более стойкий вариант фторопласта, который обеспечивает более длительный срок службы. Это особенно актуально для оборудования, работающего в агрессивных условиях.

Конкретные примеры применения и рекомендации

В моей практике, фторопластовые фильтры часто используются для очистки технологических жидкостей в химической, фармацевтической и пищевой промышленности. Например, для удаления механических примесей из растворов кислот или щелочей, для защиты оборудования от коррозии, или для предотвращения загрязнения конечного продукта. Особенно часто применяются в системах, использующих органические растворители, благодаря отличной стойкости к ним.

При выборе фторопластового фильтра важно обращать внимание на следующие параметры: тип фторопласта, толщину футеровки, давление и температуру рабочей среды, а также концентрацию агрессивных веществ. Необходимо также учитывать рекомендации производителя и проводить регулярный контроль состояния фильтра. Рекомендую использовать фильтры от проверенных производителей, таких как [ООО Синьсин Куньцзи Юйда Технологии](https://www.kjyd.ru/), которые предлагают широкий ассортимент фильтров с фторопластовой футеровкой и гарантируют их качество.

Иногда простые решения оказываются самыми верными

Иногда, после долгих раздумий и анализа различных вариантов, оказывается, что наиболее эффективным и надежным решением является использование простого фторопластового фильтра. Это происходит, когда агрессивная среда не слишком сильная, а требования к надежности не критичные. Важно помнить, что не всегда необходимо искать самые сложные и дорогие решения – иногда достаточно просто выбрать правильный инструмент для конкретной задачи. Важно провести тщательный анализ условий эксплуатации и выбрать оптимальный вариант, исходя из конкретных потребностей.

Я уверен, что правильный подход к выбору и эксплуатации фторопластовых фильтров позволит вам обеспечить надежную и эффективную работу вашего оборудования и системы фильтрации. Не стоит недооценивать важность знания свойств материалов и учета всех факторов, влияющих на их срок службы. Это – залог долгосрочной бесперебойной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

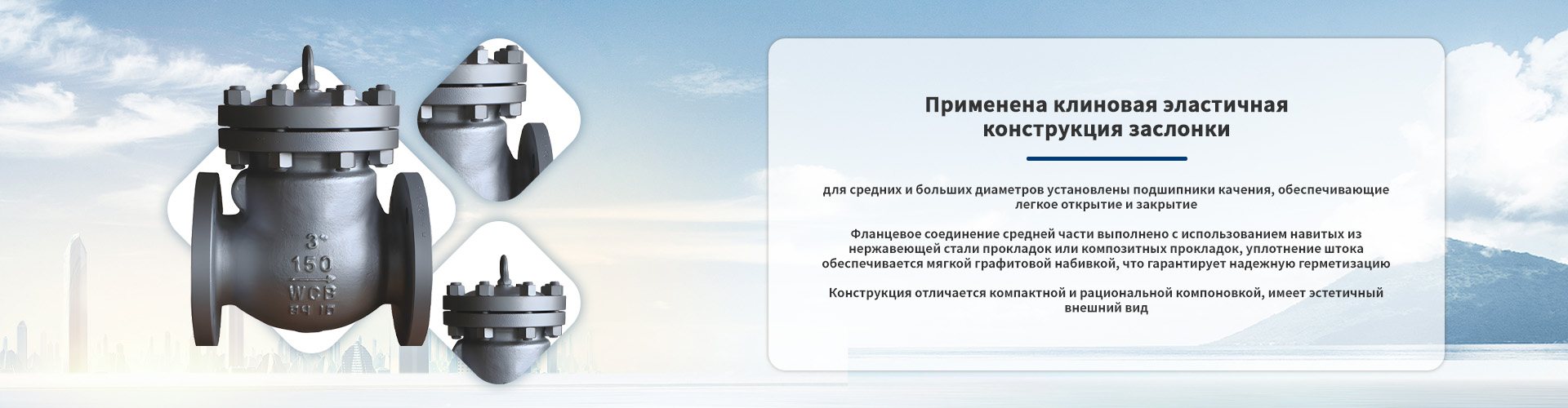

Запорный клапан по американскому стандарту

Запорный клапан по американскому стандарту -

Клапаны регулирования расхода

Клапаны регулирования расхода -

Самодействующие регулирующие клапаны давления

Самодействующие регулирующие клапаны давления -

Поплавковые клапаны

Поплавковые клапаны -

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями -

Вертикальный обратный клапан

Вертикальный обратный клапан -

Обратные клапаны с медленным закрытием

Обратные клапаны с медленным закрытием -

JM744X、JM644X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора

JM744X、JM644X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора -

Электронный электрический клеточный регулирующий клапан

Электронный электрический клеточный регулирующий клапан -

Компенсатор

Компенсатор -

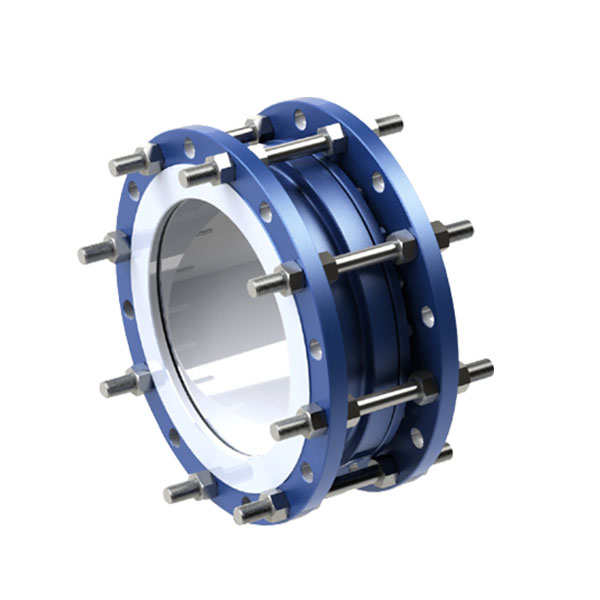

Двухфланцевый компенсационный силовой соединитель с свободной втулкой

Двухфланцевый компенсационный силовой соединитель с свободной втулкой -

Фланцевый дисковый затвор с металлическим уплотнением

Фланцевый дисковый затвор с металлическим уплотнением

Связанный поиск

Связанный поиск- Газовые японские шаровые клапаны из китая

- электрический регулирующий клапан с одним и двумя сиденьями

- Ведущий покупатель заглубленных приварных шаровых кранов

- латунный запорный клапан

- Шаровые клапаны из китая

- Обратный клапан малого диаметра из нержавеющей стали из китая

- Основные страны-покупатели предохранительных клапанов немецкого стандарта

- Поставщики 2-ходовых штекерных клапанов из нержавеющей стали с внутренними винтами

- Китайский выпускной клапан y-типа

- термодинамический (дисковый) конденсатоотводчик