пневматическая плоскодонная разгрузочная задвижка с ручным дублером

Эта статья – скорее набор заметок, собранных из практики работы с плоскодонными задвижками. Не хочу вдаваться в теоретические рассуждения о преимуществах и недостатках различных конструкций. Настоящий опыт – это когда видишь, как на практике определенная задвижка ведет себя в реальных условиях, с учетом конкретных задач и часто встречающихся проблем. Многие производители задвижек красиво рассказывают о своих разработках, но реальность часто оказывается сложнее. В этой статье постараюсь поделиться своими наблюдениями, ошибками и решениями, связанными с пневматическими разгрузочными задвижками с ручным дублером, особенно теми, что применяются в технологических процессах, требующих высокой надежности и точности управления.

Общие замечания и распространенные ошибки

Часто встречаю ситуацию, когда заказчики выбирают пневматические задвижки, исходя из минимальной стоимости. Это, конечно, понимаю, но на долгосрочной перспективе такой подход может обернуться значительными затратами на ремонт и простой оборудования. Дело не только в самой задвижке, но и в правильном подборе пневматической системы, в обслуживании и в квалификации персонала, который будет ее эксплуатировать. Задвижка может быть отличной по конструкции, но если давление в системе нестабильно или если пневмопривод недостаточно мощный, то она не будет работать должным образом. Я сам когда-то сталкивался с подобной проблемой – купили дешевую задвижку, а потом постоянно приходилось ее подкручивать и ремонтировать.

Еще одна ошибка – недооценка важности ручного дублера. Да, он нужен в основном для аварийной остановки, но без него задвижку сложнее обслуживать. Часто приходится разбирать всю систему, чтобы отрегулировать какой-то параметр или заменить уплотнение. Ручной дублер позволяет выполнить эти работы гораздо быстрее и проще. Хоть это и небольшой дополнительный элемент, его присутствие может существенно упростить эксплуатацию.

На что обращать внимание при выборе?

В первую очередь, это материалы корпуса и седла. Они должны быть устойчивы к химически агрессивным средам, с которыми будет контактировать рабочая среда. Мы часто работаем с кислотами и щелочами, поэтому выбираем задвижки из нержавеющей стали или специальных сплавов. Также важно обратить внимание на качество уплотнений – от этого напрямую зависит герметичность задвижки. Современные производители предлагают различные типы уплотнений, включая PTFE, EPDM и Viton. Выбор уплотнения зависит от температуры, давления и химического состава рабочей среды.

Не стоит забывать и о диаметре задвижки. Он должен соответствовать диаметру трубопровода и обеспечивать необходимую пропускную способность. Неправильно подобранный диаметр может привести к снижению давления и увеличению потерь энергии. Важно также учитывать коэффициент гидравлического сопротивления задвижки – он должен быть минимальным, чтобы не создавать дополнительных перепадов давления в системе.

Личный опыт и конкретные примеры

Недавно мы работали над проектом по переоборудованию химического производства. Заказчик хотел использовать пневматические задвижки для перекрытия потока агрессивной среды. Мы долго выбирали задвижку, сравнивая различные модели и производителей. В итоге остановились на задвижках от ООО Синьсин Куньцзи Юйда Технологии. У них довольно неплохие характеристики, и главное – они предлагали широкий выбор комплектующих и запасных частей.

Изначально возникли сложности с настройкой пневматического привода. Оказалось, что давление в системе было нестабильным, что приводило к неточному открыванию и закрыванию задвижки. Мы пришлось установить регулятор давления и датчик давления, чтобы стабилизировать работу системы. Это потребовало дополнительного времени и затрат, но в конечном итоге позволило нам добиться желаемого результата. Что говорит о том, что нельзя экономить на качественной пневматической системе.

Проблема с уплотнениями и ее решение

В другой раз у нас возникла проблема с утечками через седло задвижки. Оказалось, что уплотнение износилось. Мы заменили уплотнение на новое, но утечки не прекратились. Пришлось разбирать задвижку и тщательно проверить состояние седла. Оказалось, что седло было повреждено. Мы отшлифовали седло и установили новое уплотнение. После этого утечки прекратились. Этот случай показал, что важно не только правильно выбрать уплотнение, но и регулярно проверять состояние седла.

Обслуживание и техническое обслуживание

Регулярное техническое обслуживание – залог долгой и бесперебойной работы пневматических задвижек. В первую очередь, необходимо проверять состояние пневматической системы, регулировать давление и следить за герметичностью соединений. Также важно регулярно смазывать подвижные части задвижки и проверять состояние уплотнений. Мы рекомендуем проводить техническое обслуживание не реже одного раза в полгода.

Важным аспектом обслуживания является обучение персонала. Операторы должны знать, как правильно эксплуатировать задвижку, как обнаруживать признаки неисправности и как выполнять простые ремонтные работы. Это позволит избежать серьезных поломок и продлить срок службы задвижки. Обучение персонала – это инвестиция в будущее, которая обязательно окупится.

Заключение

Пневматические плоскодонные разгрузочные задвижки с ручным дублером – это надежное и эффективное решение для перекрытия потока жидкостей и газов. Однако, для достижения оптимальной производительности и долговечности необходимо правильно выбрать задвижку, обеспечить стабильную работу пневматической системы и регулярно проводить техническое обслуживание. Надеюсь, мои наблюдения и опыт помогут вам избежать ошибок и добиться успеха в ваших проектах.

ООО Синьсин Куньцзи Юйда Технологии – это надежный поставщик качественных пневматических задвижек и сопутствующих материалов. Мы предлагаем широкий выбор моделей и комплектующих, а также оказываем профессиональную техническую поддержку.

Больше информации о нашей компании и продукции вы можете найти на нашем сайте: https://www.kjyd.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцевый дисковый затвор с металлическим уплотнением

Фланцевый дисковый затвор с металлическим уплотнением -

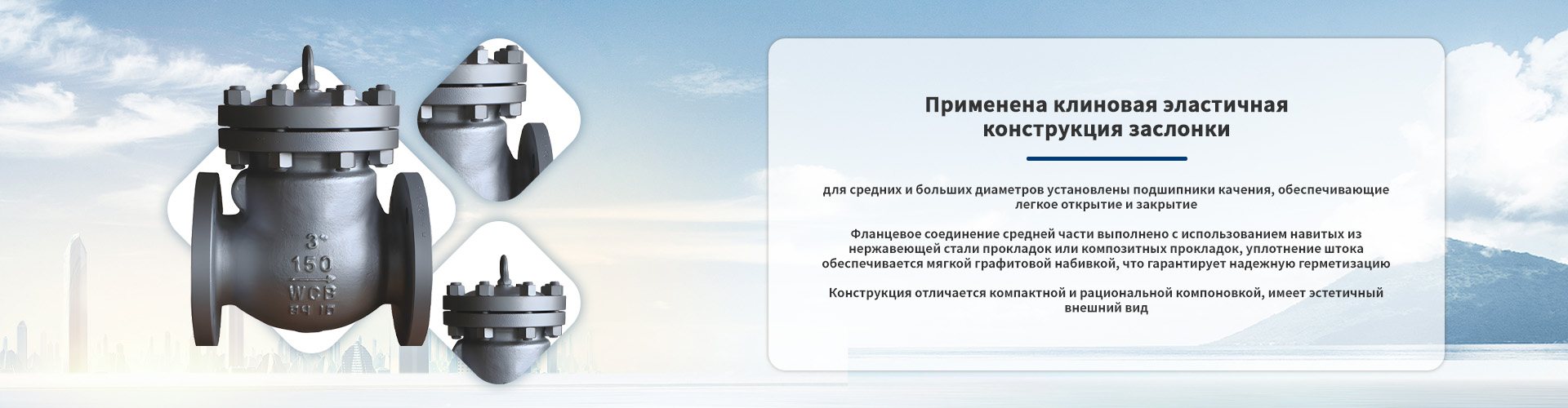

Вертикальный обратный клапан

Вертикальный обратный клапан -

Редукционные клапаны

Редукционные клапаны -

JM744X、JM644X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора

JM744X、JM644X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора -

JM744X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора

JM744X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора -

Обратный клапан с подъемным механизмом

Обратный клапан с подъемным механизмом -

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями -

Компенсатор

Компенсатор -

Полносварной шаровой клапан

Полносварной шаровой клапан -

Верхнеустановленный эксцентриковый полусферический клапан

Верхнеустановленный эксцентриковый полусферический клапан -

Твердоуплотненные задвижки с невыдвижным шпинделем

Твердоуплотненные задвижки с невыдвижным шпинделем -

Фланцевый дисковый затвор с мягким уплотнением

Фланцевый дисковый затвор с мягким уплотнением

Связанный поиск

Связанный поиск- Основной покупатель металлургической арматуры

- Кованые стальные шаровые краны с наружной резьбой - ведущий покупатель

- Основные покупатели мембранных дренажных клапанов

- конденсатоотводчик с рычажным поплавком

- Основная страна-покупатель электрического трех эксцентрикового жесткого уплотнения поворотного затвора

- Поставщики приварные шаровые краны с уменьшенным фланцем

- фланцевый дисковый затвор с многослойным металлическим уплотнением

- Поставщики колена с фторсодержащей футеровкой

- соленоидный клапан

- сбалансированный игольчатый клапан