индивидуальное производство задвижек

На рынке промышленных клапанов часто слышишь про 'индивидуальное производство'. Звучит красиво, все обещают уникальные решения под ключ. Но на деле, как показывает практика, это не всегда так просто и, откровенно говоря, часто сильно завышены ожидания. Вроде бы, все технологии есть, оборудование современное, но вот донести до клиента оптимальное решение, учесть все нюансы и при этом уложиться в сроки и бюджет – это совсем другая история. Именно об этом и пойдет речь.

Проблема согласования: первый камень преткновения

Чаще всего, проблема возникает уже на этапе технического задания. Клиент видит какую-то абстрактную картинку, описание 'нужно для такого-то применения', а мы пытаемся из этого выстроить реальный проект. Недостаток информации, неполные спецификации, непонимание критических параметров – все это ведет к бесконечным переделкам и задержкам. Например, недавно работали над задвижкой для системы водоснабжения промышленного предприятия. Клиент говорил: 'Нужно, чтобы плотно закрывалась'. А вот что значит 'плотно'? Какое давление? Какая температура? Какая скорость потока? Без этих данных можно долго спорить, а потом получить продукт, который не соответствует требованиям.

Я заметил, что в последнее время все больше заказчиков обращаются к нам с запросами на индивидуальное производство задвижек, но при этом не готовы предоставить полную техническую документацию. Это, конечно, упрощает задачу с нашей стороны, но значительно увеличивает риск непонимания и, как следствие, дорогостоящих ошибок.

Технологический ряд и его ограничения

Наша производственная база оснащена современным оборудованием, включая станки с числовым программным управлением (ЧПУ), обрабатывающие центры, карусельные станки, сверлильные и фрезерные станки, испытательные стенды для проверки давления, а также высокоточные измерительные приборы. Это позволяет нам выполнять сложные детали и отливки, но даже с таким набором оборудования есть свои ограничения. Некоторые типы задвижек, особенно с нестандартными геометрическими размерами или сложной конструкцией, могут потребовать дополнительных технологических операций, которые не всегда возможны или экономически целесообразны.

Например, недавно пытались изготовить задвижку с очень большим диаметром корпуса и сложной системой уплотнений. Мы просчитали все возможные варианты, но оказалось, что карусельный станок не позволяет эффективно обрабатывать некоторые детали. В итоге, пришлось использовать альтернативные методы обработки, что увеличило время производства и стоимость.

Материалы: выбор, который влияет на долговечность

Выбор материала – это еще один критически важный аспект индивидуального производства задвижек. От материала напрямую зависит коррозионная стойкость, механические свойства и, в конечном итоге, срок службы изделия. Чаще всего используют углеродистую и нержавеющую сталь, но иногда требуется применение более экзотических материалов, таких как инконель или титан.

Мы тщательно отслеживаем качество поставляемых материалов и проводим необходимые испытания, чтобы убедиться в их соответствии требованиям заказчика. Недавно заказчик попросил задвижку для агрессивной среды – с высоким содержанием хлоридов. Мы предложили использовать инконель, но клиент отказался, сославшись на высокую стоимость. В итоге, задвижка прослужила всего несколько месяцев и быстро вышла из строя. Это был болезненный урок.

Испытания и контроль качества: залог надежности

Нельзя недооценивать роль испытаний и контроля качества. После изготовления каждой задвижки мы проводим комплексное испытание на герметичность, прочность и устойчивость к давлению. Используем как стандартные методы испытаний, так и разрабатываем индивидуальные процедуры, в зависимости от требований заказчика. Это позволяет нам выявлять и устранять дефекты на ранней стадии, предотвращая возможные проблемы в эксплуатации.

Наши испытательные стенды позволяют проверить задвижки на давление до 250 атмосфер. Мы также используем ультразвуковой контроль и другие неразрушающие методы для выявления скрытых дефектов. К сожалению, не всегда удается избежать брака, но благодаря строгой системе контроля качества, мы стараемся минимизировать риск.

Ошибки, которые стоит избегать

При индивидуальном производстве задвижек часто совершают следующие ошибки: недостаточный учет условий эксплуатации, неправильный выбор материалов, неполные испытания, несоблюдение технологических норм. Эти ошибки могут привести к серьезным последствиям – от выхода из строя оборудования до аварийных ситуаций.

Мы стараемся избегать этих ошибок, используя опыт, накопленный за годы работы. Всегда тщательно анализируем техническое задание, консультируемся со специалистами и проводим полный комплекс испытаний. Но важно понимать, что даже с самым современным оборудованием и квалифицированным персоналом, ошибки все равно возможны. Поэтому, строгое соблюдение технологии и контроль качества – это залог надежности и долговечности изделий.

Будущее индивидуального производства задвижек

В будущем, я думаю, будет еще больше спрос на индивидуальное производство задвижек. Потому что стандартных решений уже не хватает. Заказчики все больше стремятся к оптимизации своих производственных процессов и поиску максимально эффективных решений. Мы стараемся быть в курсе последних технологических тенденций и постоянно совершенствуем свои производственные мощности. Хотим развивать направление цифрового моделирования и автоматизации производственных процессов. Это поможет нам более точно проектировать задвижки, сократить время производства и повысить качество продукции.

Если у вас возникла необходимость в индивидуальном производстве задвижек, не стесняйтесь обращаться к нам. Мы постараемся найти для вас лучшее решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самодействующие регулирующие клапаны давления

Самодействующие регулирующие клапаны давления -

Трехсоставной шаровый кованый клапан

Трехсоставной шаровый кованый клапан -

Мягкоуплотненные задвижки с невыдвижным шпинделем

Мягкоуплотненные задвижки с невыдвижным шпинделем -

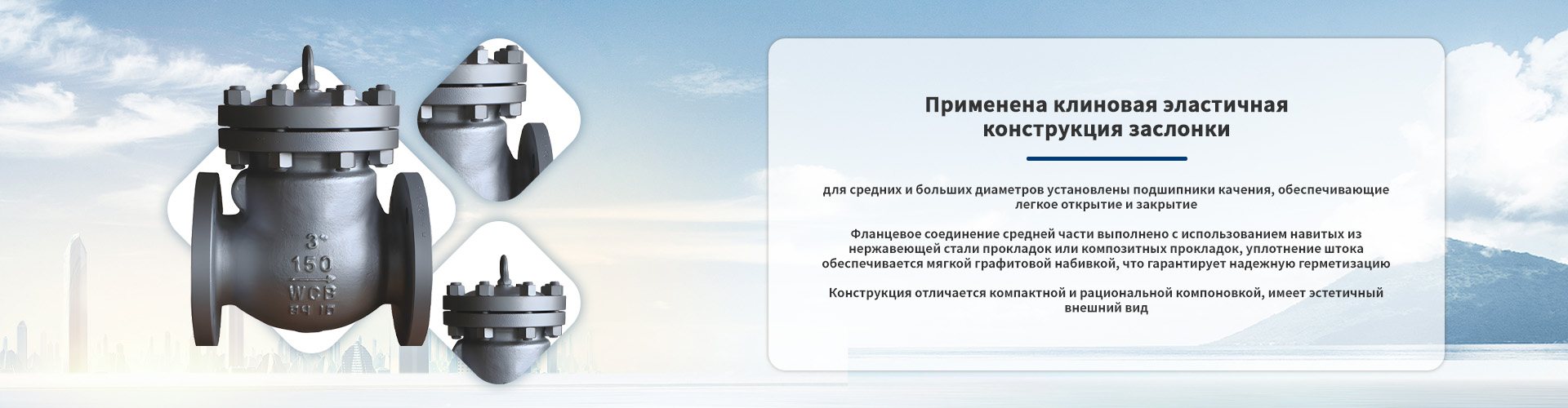

Запорный клапан по национальному стандарту

Запорный клапан по национальному стандарту -

Компактный пневматический клеточный регулирующий клапан

Компактный пневматический клеточный регулирующий клапан -

Пневматический поршневой отсечной клапан

Пневматический поршневой отсечной клапан -

Обратный клапан с поворотным механизмом

Обратный клапан с поворотным механизмом -

Футерованный фторопластом запорный клапан

Футерованный фторопластом запорный клапан -

Центрированный дисковый затвор с мягким уплотнением

Центрированный дисковый затвор с мягким уплотнением -

Двусторонний дисковый затвор с металлическим уплотнением и приварным присоединением

Двусторонний дисковый затвор с металлическим уплотнением и приварным присоединением -

Твердоуплотненные задвижки с выдвижным шпинделем

Твердоуплотненные задвижки с выдвижным шпинделем -

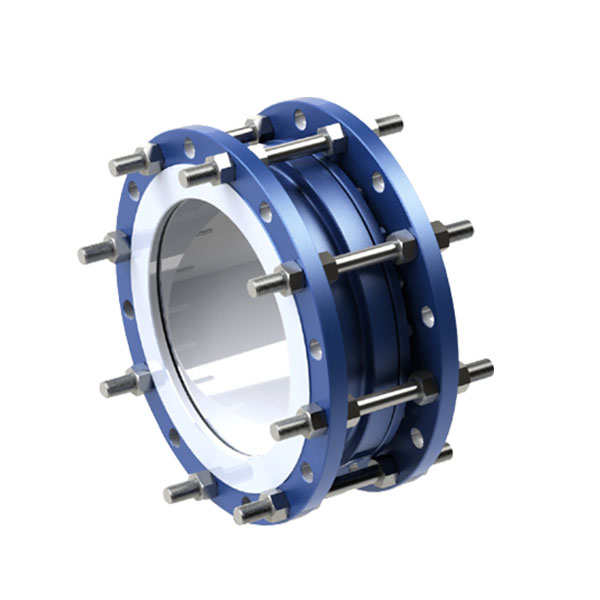

Резиновые мягкие соединения

Резиновые мягкие соединения

Связанный поиск

Связанный поиск- задвижка для гидравлических испытаний

- Поставщики горизонтальный фланцевый поворотный клапан

- поворотный обратный клапан

- Основные покупатели обратных клапанов для электростанций

- Пропорциональные редукционные клапаны

- Основные покупатели электрических шламовых клапанов

- Поставщики клапанов для шлама с электроприводом

- подъёмная пробковая задвижка с жёстким уплотнением

- Ведущие покупатели кованых стальных шаровых клапанов

- Поставщики взрывозащищенных клапанов