Вакуумная запорная арматура

Вакуумная запорная арматура – это важный элемент систем, где требуется герметичное поддержание разрежения. Часто в разговорах об этом типе арматуры можно услышать упрощения, некоторые неточности, связанные с пониманием ее особенностей и областей применения. Хочется поделиться опытом, полученным в процессе проектирования и монтажа различных систем, и, возможно, помочь избежать ошибок при выборе и эксплуатации. Речь пойдет не о теоретических аспектах, а о том, что реально работает в полевых условиях, о проблемах, с которыми сталкиваешься, и о способах их решения. Уверен, что даже опытные специалисты найдут для себя что-то полезное.

Что такое вакуумная запорная арматура и зачем она нужна?

Начнем с основ. Вакуумная запорная арматура предназначена для перекрытия потока в вакуумных системах. Это не просто краны, это целая группа устройств, разработанных с учетом специфики работы с низким давлением. В отличие от обычной арматуры, она должна выдерживать значительные перепады давления, обеспечивать надежную герметичность даже при больших разницах давлений, а также сопротивляться воздействию вакуума, который может приводить к деформациям и разрушению неподходящих материалов.

Зачем она нужна? Вопрос, на который ответ очевиден, но не всегда осознается. Без надежной вакуумной запорной арматуры невозможно создать и поддерживать вакуум в лабораториях, производственных процессах (например, в получением вакуумного покрытия), в системах, работающих с газами и жидкостями, требующими низкого давления, в системах жизнеобеспечения космических аппаратов и многих других областях. Неправильный выбор или некачественная арматура может привести к утечкам, потере вакуума, снижению эффективности процесса, а в некоторых случаях – к серьезным аварийным ситуациям.

Например, мы однажды столкнулись с проблемой в системе вакуумного титанового покрытия. Использовали некачественные шаровые краны, не предназначенные для вакуумных условий. В результате краны быстро вышли из строя, что привело к остановке всего производства и значительным финансовым потерям. Это был болезненный урок, который заставил нас более тщательно подходить к выбору компонентов.

Основные типы и характеристики

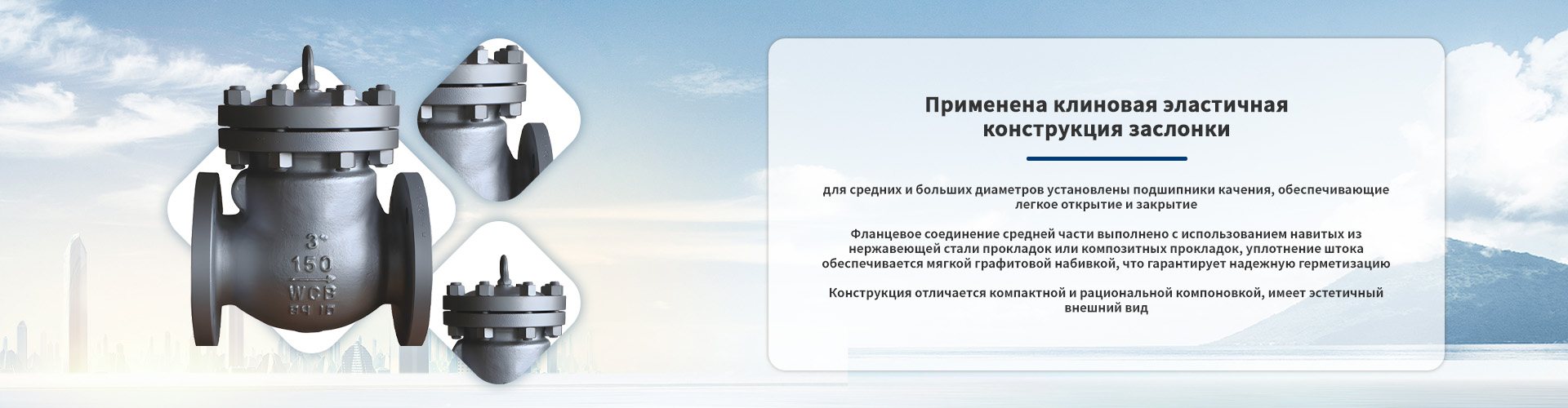

Существует несколько основных типов вакуумной запорной арматуры: шаровые краны, задвижки, клапаны, барьерные клапаны. Каждый тип имеет свои особенности, преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, для быстрого перекрытия потока часто используют шаровые краны, а для длительной герметизации – задвижки или барьерные клапаны.

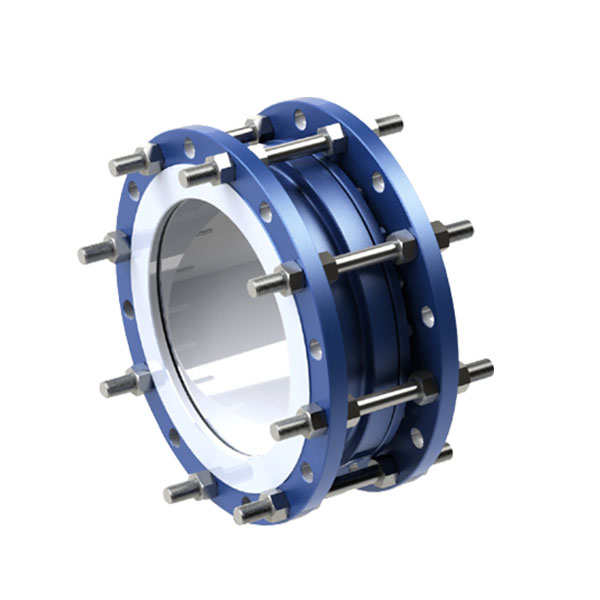

Важнейшие характеристики при выборе вакуумной запорной арматуры – это материал корпуса, уплотнений и рабочих элементов, рабочее давление и температура, а также тип соединения. Материалы должны быть химически стойкими к используемым веществам и выдерживать воздействие вакуума. Уплотнения должны обеспечивать надежную герметичность даже при больших перепадах давлений и низких температурах. Тип соединения должен соответствовать трубопроводу и обеспечивать надежное и герметичное соединение.

Мы всегда отдаем предпочтение арматуре из нержавеющей стали (а именно, марки AISI 304 или AISI 316) для систем, работающих с агрессивными средами. В некоторых случаях используют специальные сплавы, устойчивые к коррозии и высоким температурам. Также важно учитывать геометрию корпуса и рабочей части – она должна быть оптимизирована для обеспечения минимального гидравлического сопротивления и максимальной герметичности.

Материалы и их влияние на долговечность

Выбор материала критически важен. Нержавеющая сталь – хороший выбор, но не всегда оптимальный. AISI 316 предпочтительнее AISI 304 для агрессивных сред, например, при работе с хлоридами. Однако, стоит учитывать, что даже нержавеющая сталь может подвергаться коррозии при неправильной эксплуатации или использовании неподходящих материалов. Поэтому важно тщательно выбирать материал, исходя из конкретных условий эксплуатации и используемых веществ.

Кроме нержавеющей стали, используются титан, специальные сплавы, а также пластики, например, PTFE (тефлон) для уплотнений. Выбор пластика зависит от температуры и химической стойкости. PTFE, например, обладает высокой химической стойкостью и может использоваться в широком диапазоне температур.

Важно не только выбрать подходящий материал для корпуса, но и для уплотнений. Уплотнения должны быть устойчивы к вакууму, низким температурам и агрессивным средам. Часто используются уплотнения из PTFE, Viton, EPDM и других специальных материалов. Неправильный выбор уплотнений может привести к утечкам и снижению эффективности системы.

Распространенные ошибки при выборе и монтаже

Несколько распространенных ошибок, с которыми сталкиваются при выборе и монтаже вакуумной запорной арматуры: использование неподходящих материалов, неправильный подбор диаметров, несоблюдение технологических требований при монтаже, недостаточная герметизация соединений.

Например, часто встречаются случаи, когда пытаются использовать стандартные краны, не предназначенные для вакуумных условий. Такие краны могут быстро выйти из строя из-за деформации или разрушения уплотнений. Также часто не учитывается влияние вакуума на давление в системе, что может привести к неправильному выбору диаметров и, как следствие, к снижению эффективности системы.

При монтаже вакуумной запорной арматуры необходимо строго соблюдать технологические требования. Соединения должны быть герметичными, а арматура – надежно закреплена. Нельзя допускать механических повреждений корпуса и уплотнений. Также важно проверить герметичность системы после монтажа и убедиться в отсутствии утечек. Мы всегда используем специальное тестовое оборудование для проверки герметичности.

Примеры из практики

В одном из проектов, связанным с производством полупроводников, мы столкнулись с проблемой утечек в системе вакуумного откачивания. При детальном осмотре выяснилось, что причиной утечек были негерметичные соединения фланцевых соединений вакуумной запорной арматуры. Пришлось полностью переустановить фланцы и использовать специальные герметики, предназначенные для вакуумных систем. Это заняло много времени и сил, но позволило устранить проблему и восстановить работоспособность системы.

В другом случае, при проектировании системы вакуумного титанового покрытия, мы сделали ставку на автоматизированные клапаны с позиционерами. Это потребовало более высокой начальной стоимости, но позволило добиться высокой точности и стабильности вакуума. Важно понимать, что экономия на арматуре может обернуться большими затратами в будущем из-за неисправностей и необходимости ремонта. В долгосрочной перспективе, выбор качественной и надежной арматуры всегда более экономичен.

Иногда, даже самый надежный производитель может допустить брак. В таких случаях важно иметь возможность быстро заменить дефектную арматуру. Поэтому мы всегда закупаем арматуру у нескольких поставщиков, чтобы иметь запасные части и не зависеть от одного производителя. Это помогает минимизировать простои в случае возникновения нештатных ситуаций.

Заключение

Таким образом, выбор и эксплуатация вакуумной запорной арматуры – это ответственный процесс, требующий внимания к деталям и учета множества факторов. Не стоит экономить на качестве арматуры, а лучше обратиться к специалистам, которые помогут выбрать оптимальное решение для конкретных условий эксплуатации. Надеюсь, что эта информация будет полезна для тех, кто работает с вакуумными системами. У нас, в ООО Синьсин Куньцзи Юйда Технологии, производственная база оснащена современным оборудованием, включая станки с числовым программным управлением (ЧПУ), обрабатывающие центры, карусельные станки, сверлильные и фрезерные станки, испытательные стенды для проверки давления, а также высокоточные измерительные приборы. Это позволяет нам не только предлагать широкий ассортимент вакуумной запорной арматуры, но и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Верхнеустановленный эксцентриковый полусферический клапан

Верхнеустановленный эксцентриковый полусферический клапан -

Фиксированный шаровой клапан

Фиксированный шаровой клапан -

Предохранительные клапаны

Предохранительные клапаны -

Пневматический мембранный отсечной клапан

Пневматический мембранный отсечной клапан -

Высоконапорный кованый стальной запорный клапан

Высоконапорный кованый стальной запорный клапан -

Клапаны регулирования расхода

Клапаны регулирования расхода -

Композитный выпускной клапан

Композитный выпускной клапан -

Фланцевый дисковый затвор с металлическим уплотнением

Фланцевый дисковый затвор с металлическим уплотнением -

Поплавковые клапаны

Поплавковые клапаны -

ZJ114161 Игольчатые клапаны с обжимными фитингами и фланцевыми соединениями

ZJ114161 Игольчатые клапаны с обжимными фитингами и фланцевыми соединениями -

Межфланцевый дисковый затвор с металлическим уплотнением

Межфланцевый дисковый затвор с металлическим уплотнением -

Центрированный дисковый затвор с мягким уплотнением

Центрированный дисковый затвор с мягким уплотнением

Связанный поиск

Связанный поиск- нержавеющая обратная задвижка с внутренней резьбой

- Поставщики пневматических аварийных клапанов

- Крупнейшие покупатели плунжерных клапанов с внутренней резьбой

- сильфонная запорная задвижка по немецкому стандарту

- Игольчатые клапаны

- электрический четырехходовой шаровой кран

- Основные страны-покупатели клапанов для водоснабжения и дренажа

- Поставщики стыковая сварка бабочка клапан с червячной передачей

- Поставщики пружинных предохранительных клапанов

- сбалансированный игольчатый клапан