антизагрязнительная разъединительная задвижка

В современном промышленном секторе, особенно в тех областях, где речь идет о водоснабжении, очистке сточных вод и технологических процессах с агрессивными средами, вопросы защиты оборудования и обеспечения бесперебойной работы систем становятся критически важными. Часто, при выборе запорной арматуры для антизагрязнительных систем, возникает путаница в назначении и особенностях различных типов задвижек. Многие ошибочно полагают, что простая разъединительная задвижка может полностью решить проблему загрязнения, однако это далеко не так. В этой статье я хотел бы поделиться своим опытом и размышлениями о том, какие факторы необходимо учитывать при выборе и эксплуатации подобного оборудования, а также о возможных подводных камнях и решениях.

Понимание сути проблемы и выбор правильного типа задвижки

Сразу хочу отметить, что термин 'антизагрязнительная задвижка' – это скорее функциональное требование, чем конкретная модель. По сути, мы имеем дело с запорным устройством, способным предотвратить распространение загрязнений и обеспечить изоляцию оборудования при обслуживании и ремонте. Важно понимать разницу между различными типами разъединительных задвижек – торцевыми, муфтовыми, крышечными и т.д. Выбор зависит от конкретных условий эксплуатации: давления, температуры, агрессивности среды, наличия необходимости в герметизации и частоты открывания/закрывания.

В нашей практике часто сталкивались с ситуациями, когда клиенты выбирали самые дешевые задвижки, не учитывая особенности их применения. В итоге это приводило к преждевременному выходу из строя оборудования, простоям и значительным финансовым потерям. Помню один случай с очистным сооружением, где установка недорогой торцевой задвижки привела к ее быстрому коррозированию и утечкам, что потребовало дорогостоящего ремонта и простоя линии очистки. Впоследствии мы рекомендовали замену на муфтовую задвижку из нержавеющей стали, что позволило значительно продлить срок службы и обеспечить надежную работу системы.

Влияние материала корпуса и уплотнений

Не стоит недооценивать роль материалов. Выбор материала корпуса антизагрязнительной задвижки должен соответствовать агрессивности среды, с которой она будет контактировать. Чаще всего используются углеродистая сталь, нержавеющая сталь различных марок, а также сплавы на основе никеля и титана для особо сложных условий. Важно учитывать, что даже нержавеющая сталь может подвергаться коррозии в определенных средах. Не менее важны материалы уплотнений – тефлон, PTFE, Viton и т.д. Каждый материал обладает своими характеристиками, и выбор должен осуществляться с учетом температурного режима и химической стойкости.

Мы регулярно сталкиваемся с проблемами, связанными с неправильным выбором уплотнений. Например, использование Viton в контакте с высококислыми средами приводит к его разрушению и утечкам. В таких случаях необходимо использовать уплотнения из PTFE или других более устойчивых материалов.

Поэтому, при обсуждении с клиентом, я всегда стараюсь подробно выяснить состав среды, температуру и давление, чтобы подобрать оптимальные материалы для каждой детали задвижки. Без этого рискуешь получить не только быстро ломающуюся арматуру, но и потенциально опасную ситуацию.

Технические аспекты и особенности эксплуатации

Важным аспектом является конструкция разъединительной задвижки. Она должна обеспечивать герметичность при закрытом состоянии и легкость открывания/закрывания. Необходимо учитывать конструктивные особенности, такие как тип штока, механизм управления (ручной, электрический, пневматический) и наличие автоматического привода.

Автоматизированные системы управления задвижками позволяют существенно повысить эффективность работы антизагрязнительных систем, обеспечивая дистанционное управление и мониторинг состояния. Однако, важно правильно настроить систему управления и предусмотреть резервные источники питания, чтобы избежать аварийных ситуаций.

Проблемы с автоматическими приводами и способы их решения

Автоматические приводы задвижек – это, конечно, удобно, но они не застрахованы от поломок. Часто возникают проблемы с электроникой, редукторами и гидравлическими системами. В нашей практике мы сталкивались с ситуациями, когда отказ привода приводил к остановке всего технологического процесса. Решением в таких случаях может быть установка резервного привода или использование системы аварийного ручного управления.

Крайне важно регулярно проводить техническое обслуживание автоматических приводов, чтобы своевременно выявлять и устранять неисправности. Это включает в себя смазку механических частей, проверку состояния электропроводки и диагностику электронных компонентов. Регулярные осмотры и профилактические работы помогут продлить срок службы привода и избежать дорогостоящего ремонта.

ООО Синьсин Куньцзи Юйда Технологии и надежность решений

Компания ООО Синьсин Куньцзи Юйда Технологии, расположенная по адресу https://www.kjyd.ru, предлагает широкий спектр запорной арматуры, включая разъединительные задвижки, разработанные с учетом современных требований и стандартов. Наша производственная база оснащена современным оборудованием, включая станки с числовым программным управлением (ЧПУ), обрабатывающие центры и испытательные стенды для проверки давления. Мы уделяем особое внимание качеству материалов и точности изготовления, чтобы обеспечить надежность и долговечность нашей продукции.

Мы всегда стараемся предложить нашим клиентам оптимальное решение, учитывая их конкретные потребности и бюджет. Мы не просто продаем задвижки, мы предлагаем комплексный подход, включающий в себя консультации по выбору, проектирование системы, монтаж и пусконаладочные работы. Мы уверены, что наша продукция и опыт помогут вам создать надежную и эффективную антизагрязнительную систему.

Хочу добавить, что выбор антизагрязнительной задвижки – это не одноразовое мероприятие. Важно регулярно проводить техническое обслуживание и мониторинг состояния оборудования, чтобы избежать проблем и обеспечить бесперебойную работу системы. И, конечно же, всегда консультируйтесь со специалистами, чтобы избежать ошибок и принять правильное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехсоставной шаровый кованый клапан

Трехсоставной шаровый кованый клапан -

Химические клапаны

Химические клапаны -

Водонепроницаемый ударный выпускной клапан

Водонепроницаемый ударный выпускной клапан -

Твердоуплотненные задвижки с выдвижным шпинделем

Твердоуплотненные задвижки с выдвижным шпинделем -

Клапаны регулирования расхода

Клапаны регулирования расхода -

JM744X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора

JM744X Гидравлический угловой быстрооткрывающийся клапан для выпуска бурового раствора -

Композитный выпускной клапан

Композитный выпускной клапан -

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями

ZJ11ZJ61 Угловые игольчатые клапаны с внутренней резьбой и сварными соединениями -

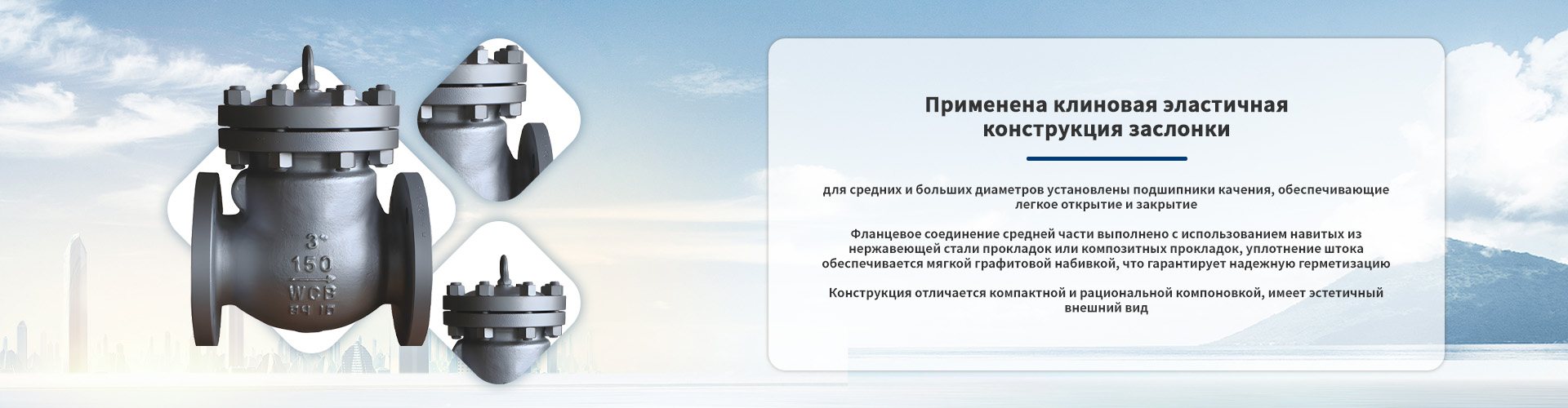

Чугунный обратный клапан по американскому стандарту

Чугунный обратный клапан по американскому стандарту -

Двусторонний дисковый затвор с металлическим уплотнением и приварным присоединением

Двусторонний дисковый затвор с металлическим уплотнением и приварным присоединением -

Высоконапорный фланцевый дисковый затвор с металлическим уплотнением

Высоконапорный фланцевый дисковый затвор с металлическим уплотнением -

Обратный клапан с поворотным механизмом

Обратный клапан с поворотным механизмом

Связанный поиск

Связанный поиск- Электрическая задвижка из нержавеющей стали

- Крупнейшие покупатели ручных приварных шаровых клапанов

- игольчатый клапан для манометра

- пневматический межфланцевый дисковый затвор бесштыревого типа

- Поставщики моторизованных поворотных затворов

- коммерческое предложение на задвижки

- задвижка с эластичным седлом и выдвижным шпинделем

- ручная/электрическая ножевая задвижка

- Поставщики американский стандарт кованые стальные задвижки

- Поставщики латунных вертикальных обратных клапанов